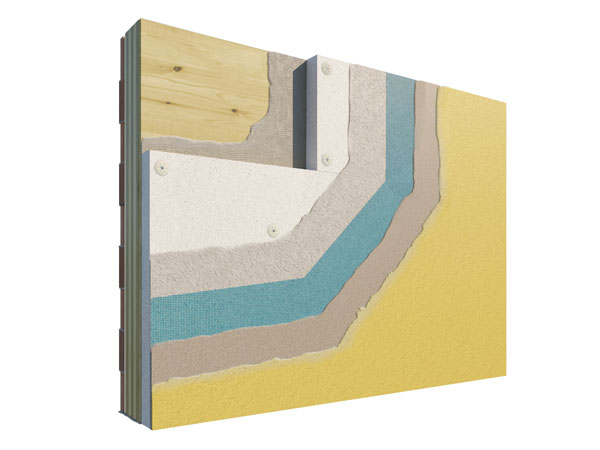

Tre nuove soluzioni per l’isolamento termico degli edifici, una delle quali specifica per le costruzioni in legno, completano la gamma Knauf dedicata all’involucro edilizio prestazionale

La maggior parte del patrimonio edilizio nazionale è ancora oggi costituita da edifici con un isolamento termico inadeguato, situazione che innalza i consumi di combustibili e le emissioni in atmosfera, oltre a non garantire ambienti confortevoli e salubri. Specialmente nelle ristrutturazioni, il rivestimento a cappotto delle pareti perimetrali è la soluzione più performante per l’efficientamento degli immobili, ma è anche il metodo migliore per l’isolamento di edifici in costruzione che possano garantire un basso fabbisogno energetico.

Il Sistema Cappotto Termico messo a punto da Knauf è in grado di ridurre i consumi energetici oltre il 30% e più, limitando di conseguenza le emissioni in atmosfera e salvaguardando l’ambiente; risolve il problema della condensa che causa muffe sulle superfici interne, protegge nel tempo l’involucro edilizio dagli agenti atmosferici e dal degrado causato dalle sostanze inquinanti e contribuisce, inoltre, al miglioramento dell’isolamento acustico.

La gamma delle soluzioni di isolamento del Sistema Cappotto Termico permette di scegliere quella più idonea alle caratteristiche del progetto. I sistemi Wall-Basic e Wall-Plus sono dedicati alle strutture in muratura (calcestruzzo di ogni genere, mattone pieno o forato, pietra ecc) e possono contemplare l’adozione di pannelli in EPS bianco, EPS grigio e, per il sistema Wall-Plus, anche la lana di roccia; a ciascun tipo di isolante sono abbinati tutti i prodotti necessari a completare il ciclo di isolamento, vale a dire collanti, rasanti, fondi e finiture superficiali colorate, oltre agli accessori quali tasselli e profili.

Nelle nuove costruzioni, tuttavia, si sta assistendo a un vero e proprio boom dell’edilizia in legno, rafforzata dai criteri più severi adottati negli ultimi anni in materia di antisismicità. Le strutture in legno, come molti sistemi a secco, vengono preferite quando si debbono realizzare ampliamenti o sopraelevazioni leggere. Knauf ha messo a punto il Sistema Wood-Smart, il primo rivestimento a cappotto testato e garantito per la posa degli isolanti in EPS e lana minerale su tutte le pannellature lignee, anche in X-Lam, nonché su pannelli in gessofibra e in cemento fibrorinforzato.

| I SISTEMI | WOOD-SMART EPS BIANCO | WOOD-SMART EPS GRIGIO | WOOD-SMART LANA DI ROCCIA |

|---|---|---|---|

| Caratteristiche |

|

|

|

| Supporto | Pannelli in OSB (EN 300); pannelli truciolari con leganti a base di cemento conformi alla norma EN 634-2 o a eventuali norme nazionali; pannelli in gesso-fibra, come Knauf Vidiwall XL (15284-2); pannelli in cemento fibro-rinforzato, come Knauf Acquapanel Outdoor; lastre in gesso rivestito, conformi alla EN 520 con proprietà e FH2, come lastra Knauf Diamant (in interno); pannelli compositi in legno legati organicamente, conformi alla EN 13986; pannelli in fibra di legno, conformi alla EN 622-2 e EN 622-3; pannelli in legno multistrato, a 3 o 5 strati, (tipo XLAM); pannelli in compensato, conformi alla EN 636 | ||

| Materiale isolante | EPS bianco | EPS grigio | Lana di roccia |

| Collante | Pastol Dry | ||

| Accessori | Tasselli STRH, profilo partenza, paraspigoli, ecc. | ||

| Rasante | SM700; SM700 Pro | ||

| Rete di armatura | Knauf Reinforcing Mesh | ||

| Fondo colorato | Primer pigmentato Knauf | ||

| Finitura colorata | Rivestimento acrilico Addi S Knauf; rivestimento idrosiliconico Conni S Knauf; pittura idrosiliconica al quarzo |

||

I sistemi Wall-Plus e Wood-Smart possono avvalersi, su richiesta, di una speciale polizza assicurativa della durata di 10 anni con decorrenza dalla data di fine lavori che copre il rimpiazzo totale o parziale dei lavori causati da difetti del materiale e/o posa in opera. Nello specifico, sono indennizzabili i danni relativi alle spese di rimozione, riparazione e messa in opera, demolizione e sgombero, impalcature e ponteggi, ricerca del danno, rifacimento opere sottostanti o sovrastanti, controvalore dei manufatti danneggiati.

Come si posa il materiale

Miscelare il collante

In un secchio abbastanza capiente si versa acqua pulita per la preparazione del collante; occorrono 5 litri d’acqua per ogni sacco da 20 kg.

La miscelazione può avvenire manualmente o con un trapano “a frusta” fino a raggiungere una consistenza omogenea; nelle vicinanze è indispensabile avere un po’ d’acqua in un secchio più piccolo, sia per sciacquare la frusta subito dopo l’uso sia per correggere la densità del collante.

L’impasto ha la giusta consistenza quando, raccogliendolo con la cazzuola e capovolgendola, rimane attaccato ad essa per circa 3 secondi.

Iniziare la posa

1Alla base del muro si applicano i profili metallici di partenza, per evitare che la lana possa assorbire umidità dal terreno e garantire la massima planarità a tutto il cappotto. I profili, provvisti di risvolto paraspigolo, si avvitano al supporto in bolla e sono rialzati da terra di almeno 20 mm, tuttavia la quota più idonea va stabilita di volta in volta in cantiere.

Sul retro del pannello si esegue dapprima una rasatura liscia con poco collante steso con l’americana, allo scopo di limitare l’assorbimento e stabilizzare le fibre.

Lo strato di posa si realizza con spatola dentata 8×8 mm, sul retro del pannello o a parete.

Ogni pannello deve andare perfettamente a contatto con quelli adiacenti per ottenere la continuità dell’isolamento: il collante non ha proprietà isolanti, per questo motivo non va mai steso sui bordi.

Nel maneggiare i pannelli, anche prima di stendere il collante, è opportuno afferrarli nello spessore a mani aperte e non “pinzandoli” con le dita, in quanto si rischierebbe di sgretolare lo strato di preintonacatura sulla faccia a vista e rendere meno salda l’aderenza al muro.

L’incollaggio dei pannelli di lana di roccia

Come per ogni rivestimento a cappotto, la posa dei pannelli va sfalsata sulle file, il che richiede l’impiego di porzioni di pannello all’inizio e alla fine di ogni fila. La tracciatura della linea di taglio si effettua sulla faccia preintonacata.

Per il taglio bisogna utilizzare un coltello a dentatura idonea al taglio delle lane, volgarmente detto “da pane”; i denti di un comune segaccio, infatti, strapperebbero le fibre.

Qualora si scelga di stendere il collante sul supporto piuttosto che sul retro del pannello, la stesura va fatta dal basso verso l’alto, a strisce parallele e in un’unica passata, eventualmente da riprendere allo stesso modo.

Il collante in eccesso che va a lambire i pannelli sottostanti ed eventuali ricadute di colla sullo spessore vanno prontamente rimossi con la cazzuola prima di posare altri pannelli per non interrompere l’isolamento.

L’accostamento a parete si effettua appoggiando il pannello di taglio sul bordo di quello inferiore, con uno sfalsamento laterale di un paio di centimetri, per poi completare l’appoggio e farlo scivolare in posizione di lato, per distribuire meglio il collante.

Per completare l’aderenza e contestualmente far uscire eventuali residui di aria si batte in più punti sulla superficie del pannello con i palmi delle mani.

Ideale per rivestimenti a cappotto, con superficie ad aderenza migliorata, su uno o due lati, non infiammabile, termoisolante e insonorizzante, idrorepellente, fonoassorbente, con eccezionale proprietà di diffusione al vapore, stabile alla deformazione e alle variazioni dimensionali, resistente all’invecchiamento.

Prodotto in conformità alla UNI EN 13162 e marchiato CE.

La tassellatura dei pannelli

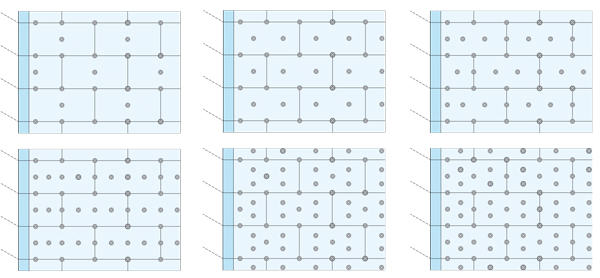

Il numero e la disposizione dei tasselli variano in funzione dell’esposizione dell’edificio all’azione del vento: questo infatti crea una depressione che tende a strappare il rivestimento dal supporto. A seconda della zona geografica più o meno ventosa, dell’altezza dell’edificio e della sua ubicazione (può essere isolato ed esposto ai venti o protetto da fabbricati, alberi o altre strutture frangivento), bisogna ricorrere a tassellature più o meno fitte, schematizzate nelle tabelle della pagina a fianco, comunque mai in un numero inferiore a sei tasselli per metro quadrato.

Per il fissaggio si utilizzano i tasselli STRH muniti di vite per truciolare e rondella aggiuntiva in polipropilene per una maggiore superficie di appoggio al materiale isolante.

La vite attraversa il materiale isolante ed essendo autofilettante va a far presa direttamente sul sottofondo senza bisogno di preforature.

La forza di torsione dell’avvitatore va regolata in modo che la rondella del tassello vada in appoggio sul pannello formando una depressione quasi impercettibile. La testa incassata della vite va sigillata con il tamponcino in EPS che isola la sede e rende la superficie complanare.

Quanti tasselli servono?

Armatura e rasatura

Il rinforzo metallico del profilo di partenza va rivestito con un altro profilo a incastro in materiale plastico con banda di rete d’armatura, detto “gocciolatoio”.

Per la rasatura si possono utilizzare diversi prodotti premiscelati; tra questi il collante-rasante SM 700, fibrorinforzato, idrorepellente e permeabile al vapore. Per ogni sacco da 25 kg di prodotto sono necessari 6 litri d’acqua.

Ottenuto un’impasto omogeneo e della giusta consistenza, se ne preleva una buona quantità con la cazzuola e lo si deposita sulla lama della spatola dentata.

Sempre partendo dal basso e a strisce verticali parallele si stende un primo strato di rasatura che abbia uno spessore di 5-7 mm, ricoprendo anche le strisce di rete relative al gocciolatoio e a eventuali altri profili.

Tagliata dal rotolo una striscia di rete dell’altezza necessaria, la si appoggia sullo strato di rasante e, con il frattazzo, le si dà una passata a scendere e una a salire nella zona centrale, così da distenderla senza che possa formare pieghe o risultare storta.

Per annegare la rete nel rasante il frattazzo va utilizzato a lisca di pesce, ovvero con passate dal centro verso i bordi, alternando le passate da un lato e dall’altro.

Il bordo azzurro della rete di armatura è utile per realizzare il corretto sormonto delle strisce, che dev’essere di 100 mm. Il gocciolatoio va interamente ricoperto di rasante, il dente inferiore funge da riscontro per il frattazzo per una prima rasatura della zona.

Con la cazzuola si riporta altro rasante nelle zone in cui risultassero mancanze e per ricoprire anche il profilo esterno del gocciolatoio.

Con un’ultima passata di frattazzo si completa la rasatura; la rete d’armatura deve essere ricoperta da uno strato di 3-4 mm.